Il rame domina da decenni la realizzazione dei conduttori, eppure un gruppo di studiosi del korean Institute of Science and Technology sta dimostrando che i nanotubi di carbonio possono riscrivere le regole. Grazie a un inedito processo a secco, essi ottengono una polvere di CNT capace di offrire una resistenza alla trazione cento volte superiore a quella dell’acciaio e una conduzione elettrica che rivaleggia con il metallo rosso.

Vantaggi strutturali e prestazionali

Un singolo cavo CSCEC, formato da nucleo e guaina, sopporta densità di corrente prossime a 10⁹ A/cm², superando ampiamente il limite del rame pur pesando molto meno. La leggerezza del grafene arrotolato, accoppiata a un modulo elastico che tocca 1 TPa, offre conduttori flessibili, sottili e difficili da corrodere. I test condotti tra Cambridge (Massachusetts) e Houston mostrano un’efficienza di trasmissione elevata e perdite energetiche ridotte, due parametri chiave per allungare l’autonomia delle vetture a batteria.

Tecnologia LAST: allineamento perfetto senza metalli pesanti

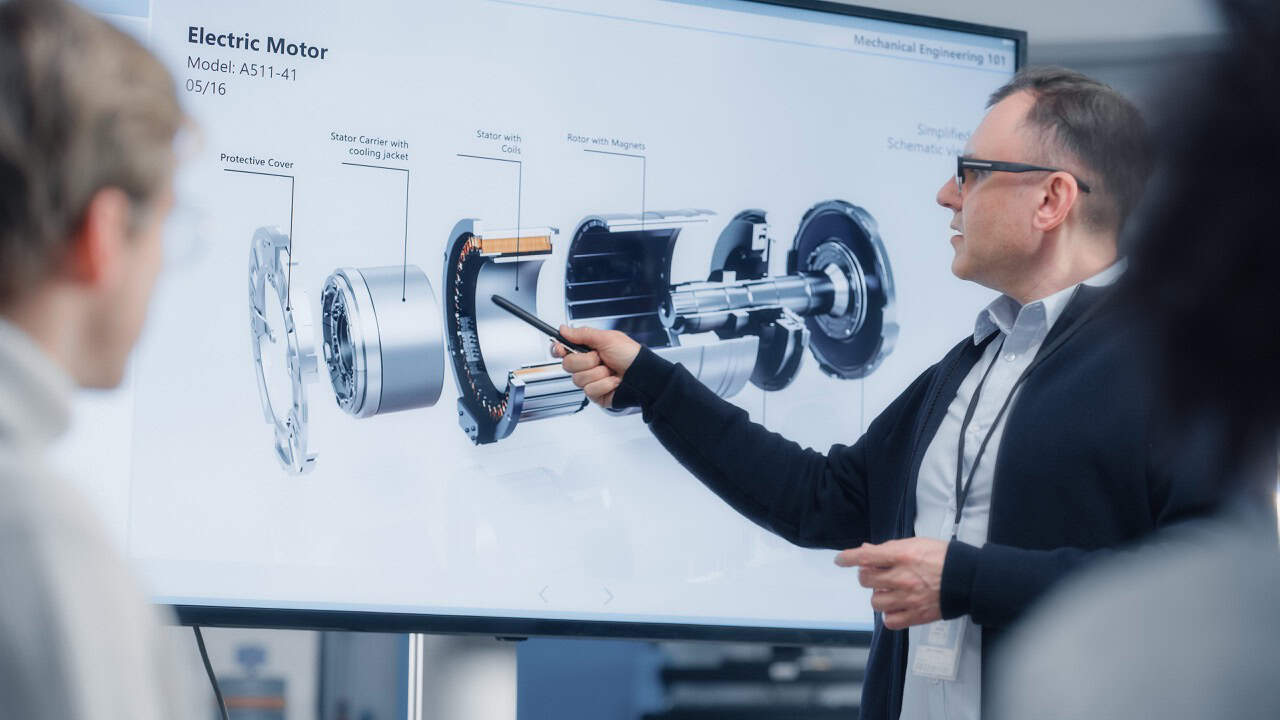

Il metodo lyotropic Liquid Crystal-Assisted Surface Texturing dispone le “liane” molecolari in filamenti ordinati ed elimina impurità metalliche, elevando la conduttività di oltre il 130 %. Con questa strategia gli ingegneri hanno realizzato una bobina priva di rame e l’hanno installata su un motore in miniatura che muove un’auto giocattolo a 2-3 V per 3,5 W: una dimostrazione, seppur in scala, delle potenzialità offerte dai CNT.

Impatto sui veicoli elettrici

Nei powertrain a batteria i cavi ad alta tensione collegano l’accumulatore al motore. Sostituire il rame con materiale rigenerato riduce fino al 72 % la CO₂ di fabbrica; se si impiegano i CNT, il taglio è ancora più marcato grazie al minor peso da trasportare. Intanto realtà come LG Chem investono massicciamente nei nanotubi come additivi per elettrodi, puntando su celle più capienti con minore quantità di materiale attivo.

Sfide economiche e di produzione

Portare i cavi CNT alla scala industriale richiede di replicare in fibre macroscopiche la conduttività del singolo nanotubo: le giunzioni fra tubi ne abbassano infatti le prestazioni a 7,7 MS/m, ben lontano dai 59 MS/m del rame.Un motore basato su CNT gira a 3 420 rpm, mentre un’unità equivalente tradizionale tocca 18 120 rpm. Inoltre, il costo attuale oscilla tra 375 e 500 dollari al chilogrammo, contro i circa 10-11 dollari del metallo tradizionale, e la produzione adotta ancora metodi energivori come CVD o ablazione laser, talvolta con reagenti aggressivi quali l’acido clorosolfonico che genera acido cloridrico di scarto.

Prototipi e ricerca in corso

Già nel 2011 un team texano ha presentato un cavo trasparente conduttivo quanto il rame; parallelamente, laboratori in Corea del Sud brevettano filiere continue per la tessitura di fili CNT, mentre gruppi di ricerca del Vecchio Continente sperimentano soluzioni alternative, ad esempio ceramiche superconduttive. Il vantaggio dei nanotubi resta però la versatilità: possono integrarsi nell’architettura esistente dei veicoli, aprendo la strada a motori più leggeri, cablaggi meno ingombranti e una mobilità elettrica ancor più efficiente.